背景需求

随着科技的不断(duàn)进步,物(wù)联网,互联网(wǎng)+,大数据时代等概(gài)念的火爆,制造业已经发展到工业智造(zào)4.0,同时,两化融合也已经成为制造业的(de)主流趋势.信息化和工业化的高层次的(de)深度结合,以信息(xī)化带动工业化,以(yǐ)工业化促进信息化,走新型(xíng)工业化道路,追求(qiú)可持续发(fā)展(zhǎn)模式都是未来我(wǒ)国工厂发展的趋势所在(zài).基于此,文章(zhāng)首先就智慧工厂进行了简(jiǎn)介,然后详细(xì)介绍了智慧工厂综合管理(lǐ)信息系统(tǒng)开发流程,最后就智慧(huì)工厂综合管理(lǐ)信息系统的应用功能进行了(le)分析。

基于物联网技(jì)术的发(fā)展(zhǎn),让(ràng)化工(gōng)厂可视化的智慧工(gōng)厂(chǎng)系(xì)统(tǒng),将先(xiān)进的通(tōng)信、计算机和现代管理技术(shù)结合,将厂区生产系统(tǒng)运(yùn)行与企业管(guǎn)理结合,实现企业(yè)的优(yōu)化(huà)运(yùn)行、控制和管理。同时利(lì)用物联网对物体全面感知的能力(lì),对工厂内的人、设备(bèi)、环境(jìng)进行全面感知,运用云计算技术将自主感知和人工采集的(de)数据(jù)进行处理,从而为企业的安(ān)全生产提(tí)供(gòng)保(bǎo)证,为企业的科学决(jué)策提供(gòng)支持。

企业(yè)

以信息化(huà)促进企业(yè)数字化(huà)、智能化转型升级,推动操(cāo)作控制智能化(huà)风(fēng)险预警精(jīng)准化、危(wēi)险作业无(wú)人化、运维辅助远程化,提升安全生产管理的(de)可预(yù)测、可管控水平。强化企业快速(sù)感(gǎn)知、实时监测、超前预警、动态优化、智能决策、联(lián)动处置(zhì)、系统评估、全局(jú)协同能力(lì),实(shí)现提质增效、消(xiāo)患固本,打(dǎ)造企业工业互联网新基(jī)础设施,建(jiàn)设企业标识节点并与行业二(èr)级(jí)节点对接,为(wéi)企业新发(fā)展注入新动能。

园区

通(tōng)过打造(zào)工业(yè)互联网(wǎng)网络、平台、安全三大体(tǐ)系建设全要素网络化连(lián)接、敏捷化响应和自(zì)动化(huà)调配能力,实现不同(tóng)企业、不同部(bù)门与不同层级之间的协同联动,全面开(kāi)展安全生产风险研判(pàn)应(yīng)急演练和隐患排查,推动(dòng)安全(quán)生产“三(sān)个转变”,推动科技创新(xīn)、产业(yè)生(shēng)态,配套服务(wù)在园区内外的渗透及(jí)融合发展,提(tí)升政府对园区的(de)高效协作(zuò)、精(jīng)准扶持、有(yǒu)效监管,实现新园区建设和(hé)已有(yǒu)园(yuán)区(qū)安(ān)全(quán)、可持续发展

行业

坚持工(gōng)业互联网与安全生(shēng)产同(tóng)规划、同部(bù)署、同发(fā)展,依托国家工业互联网大数据(jù)中心,建设“工业互联网+危化安全生产”分中心。依托国家(jiā)骨(gǔ)干(gàn)网(wǎng)络,完(wán)善危险(xiǎn)化学品领(lǐng)域工业互联网标识解(jiě)析二级节点布局,与国家顶(dǐng)级节点(diǎn)对(duì)接,建设危险化学品工业互联网(wǎng)数据支撑平台、安全监管平台。推(tuī)动危险(xiǎn)化(huà)学(xué)品(pǐn)安全管理经验知(zhī)识的软件(jiàn)化沉淀和智能化应用,公(gōng)开遴选和推荐数字孪生、全(quán)要素网络化连接和(hé)智(zhì)能化管控解(jiě)决方案,培育(yù)壮大(dà)解决方案提供商(shāng)和服务团队,扎实推进工业互联网与危险化学品安全(quán)生产的深(shēn)入(rù)融(róng)合(hé)应用。以信息(xī)化推进危险化学品安全治理体系和治理能力现(xiàn)代化,提高(gāo)监(jiān)测预(yù)警能(néng)力,实现精准治理,精准预警,精(jīng)准抢险救援,精准(zhǔn)恢复重(chóng)建,精准监管(guǎn)执(zhí)法。

VR/AR

工业仿真三维引擎融合VR交互,是实(shí)现“人-机-环”互通(tōng)最直接有效的方式,是工业(yè)仿(fǎng)真的有效延伸。最基础(chǔ)的应用便是(shì)VR工厂巡检(jiǎn),通(tōng)常大(dà)型工业生(shēng)产流(liú)程很难(nán)一(yī)窥全貌(mào),采用工业(yè)仿真+VR技术,将现实工(gōng)厂以多角度,全方位地投影到VR世界中。

结合同(tóng)步数据管理系(xì)统(tǒng),管理者足不出(chū)户就能从各个角度身临其境、鸟瞰整个(gè)工厂设备及管网布置细(xì)节,监控、管理整个(gè)生产过程的每一个环(huán)节、每一(yī)个(gè)空间、每一台设备和甚至每一(yī)个人,以加强信息管理和服务,提高(gāo)生产和管(guǎn)理效率(lǜ),从而构建一个高效、节能(néng)、绿色环保、环境舒适的(de)人性化(huà)、3D可视(shì)化、现代化的(de)VR虚拟仿真工厂。

工业(yè)仿真(zhēn)将厂区(qū)厂房、车间(jiān)、设(shè)备(bèi)、人体模型等(děng),按照1:1的比例3D复原数字(zì)化工厂的整个生(shēng)产(chǎn)环境,结合传感器(qì)、数据可视(shì)化、物联网和设备监控等技(jì)术(shù),将整个工(gōng)厂的各(gè)种元素(sù)动态生产过(guò)程(chéng)实(shí)时反映其生产流(liú)程和运行状态,再(zài)以虚拟现实(VR)的形式可视化呈现(xiàn)。

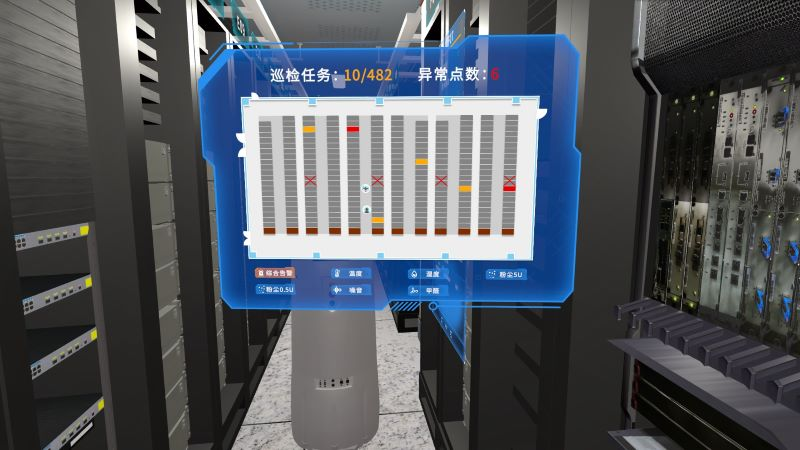

VR巡(xún)检

VR/AR还(hái)被应用于企业巡检,企(qǐ)业(yè)可以结合VR全景视(shì)频画面(miàn),全方位、多角度巡检(jiǎn)生(shēng)产线(xiàn)现(xiàn)场设备,也(yě)可以结合AR可穿(chuān)戴设备远(yuǎn)程巡检(jiǎn)设备内部运行状况。在现场巡检作业(yè)人员遇到(dào)设备异(yì)常问题时,服务工程师还可以通过(guò)巡检平台(tái)终(zhōng)端和现场AR可穿(chuān)戴设备提供(gòng)远程作业(yè)指导。为打造更贴近生(shēng)产过程的(de)虚拟场景,VR技术还被应用于新产品的生产和操作培训。

工业装配

在大型(xíng)设备生产现场,有大量具有(yǒu)较高专业技能的工(gōng)人,他(tā)们操作(zuò)繁(fán)杂,步骤多,容易出现遗漏或重复(fù),造成安全隐患,对工人(rén)的要求(qiú)也(yě)比较高(gāo)。

如果工(gōng)人佩(pèi)戴AR眼镜(jìng),根据(jù)全息画面(miàn)的(de)指导,进行标准化的操作,可看(kàn)到(dào)接(jiē)下来的工作步骤(zhòu),看到面前设备或物品的信息,看到工作(zuò)行动路(lù)线。不(bú)仅避免出错(cuò),还提高效率,也能缩短工人培训周期。

如(rú)果工人遇到问题(tí),佩(pèi)戴AR眼镜,与专(zhuān)家(jiā)远程连线,专(zhuān)家就(jiù)能以工人(rén)的(de)第一视(shì)角观察情(qíng)况(kuàng),进而(ér)了解问题所在(zài),指(zhǐ)导(dǎo)工人(rén)如何处(chù)理。不仅问题可(kě)即时处(chù)理,而且不用专家到现场,节省一大笔路(lù)费。

工业维修(xiū)

工业设备(bèi)种类越来越多(duō)、数量越来越大、现场环境越来越复杂,维修(xiū)、维护(hù)已经成为日益严峻的难题。维修(xiū)人员(yuán)要识别不同品牌/型(xíng)号(hào)/部件(jiàn),诊断故障,使用合适的工具,更换相应的部(bù)件,采取针对性的维(wéi)修(xiū)方法,要靠(kào)大量(liàng)经验积累,效率低(dī),出错率高,对维(wéi)修人员的(de)要求也(yě)比较(jiào)高。

如果维修人员佩戴AR眼(yǎn)镜,扫(sǎo)描机器后就可以得知设备的产品(pǐn)型(xíng)号、维修(xiū)记录等,可以直(zhí)接下载设备的维修(xiū)手册,显示(shì)解决设备故障(zhàng)的(de)具(jù)体操作步骤,甚(shèn)至(zhì)细到如何拆卸(xiè)零部件(jiàn),这样(yàng)可以大大减少维修人员培训费用(yòng)和培(péi)训周期。

通过AR技术(shù),可以进行远(yuǎn)程协(xié)作及工作(zuò)指导(dǎo),让后台专(zhuān)家看到前(qián)台维(wéi)修(xiū)人员的第一视角画(huà)面,实时提(tí)供高效(xiào)率的工作(zuò)指示与指导,降低人(rén)为错误、因为现(xiàn)场(chǎng)人员(yuán)经验(yàn)不足而(ér)产生的效率(lǜ)低下(xià)、等(děng)待专家的时间耗费等(děng)情(qíng)况(kuàng),同时提高工(gōng)作安全性(xìng)。

化(huà)工厂(chǎng)可视化平(píng)台组件(jiàn)

智慧化工厂可视化监管平(píng)台

污染物排放情(qíng)况

人(rén)员管理系(xì)统

视频监控系统

动环监(jiān)控系(xì)统

系统功能

平(píng)台把设备运行、环境(jìng)、视频、通风、照明、安全(quán)防范、消防、一次(cì)设备辅助监(jiān)控等(děng)所(suǒ)有监控量在(zài)监(jiān)控系统(tǒng)主界面上进行一体化(huà)显示,必要可参与部(bù)分控制。系统监控模(mó)式可(kě)进行切换,提供视频监控和图表数值监控两种监控模式(shì)

平(píng)台(tái)设有统(tǒng)计分析系统,对重要设备(bèi)进行数据采集(jí)分析、综合(hé)评价(jià)、故障诊(zhěn)断、维(wéi)修校正等,经过长期大数(shù)据(jù)分析(xī)与(yǔ)经验(yàn)评估,设(shè)置合(hé)理的警戒值,帮助(zhù)客户发现故障的早期征兆,以便客户采(cǎi)取有效(xiào)的预维护计划,减少非计划(huá)停机,提高设(shè)备的可(kě)利用率,防止重大安(ān)全事故的发生(shēng)

动力车间智能设备(bèi)监控管理系统以“智能监控(kòng)”为核心(xīn),通过物联(lián)网技术(shù)的集成应用,实现动力车间设备和环(huán)境的全天候状态监视(shì)

平台以网络通信为核心,设(shè)备与现场(chǎng)终(zhōng)端通过有有线485传送通讯,现场终端与集控中心通过(guò)无线网络收发(fā)数据,布(bù)线实(shí)施方便

系统所(suǒ)有操作、报警记录、故(gù)障记(jì)录(lù)、巡(xún)检记录等,都需要保留详细(xì)的日志并生成相应(yīng)报表并(bìng)且(qiě)规范点检(jiǎn)管理系统与工(gōng)作,将(jiāng)点检工作落到实处(chù),利用(yòng)先进的手(shǒu)机APP软件,提高(gāo)点检工作效率,收集的数(shù)据也更加(jiā)可靠